راهنمای جامع تولید برای پر کردن کارتریجها بدون نشتی.

چرا کارتریجهای ویپ نشت میکنند؟ این سوالی است که همه را به سمت یکدیگر میکشاند تا مقصر واقعی را پیدا کنند. آیا روغن، ترپن، سختافزار بیکیفیت، روش پر کردن یا فقط کاربران عادی که کارتریجهای خود را در ماشین داغ جا میگذارند، مقصر هستند؟ این موضوع به گونهای طراحی شده است که جنبههای اصلی نشت کارتریجها را بررسی کند تا مدیران آزمایشگاه بتوانند بازپرداختها را کاهش داده و رضایت مشتری را از محصولاتشان افزایش دهند. وقتی برای اولین بار در سال ۲۰۱۵ شروع به سرمایهگذاری در حوزه محصولات تحت نظارت کردم، یکی از اولین افرادی که ملاقات کردم، یک کارتریج به من نشان داد و به او گفته شد که این قطعه پلاستیکی و فلزی یکی از بزرگترین مشکلات این صنعت است. بیش از نیم دهه به جلو، سرمایهگذاریهای متعدد در استخراج، تولید و توزیع در برخی از بزرگترین شرکتهای ویپ در ایالات متحده، فهرستی از مواردی را که بر نشتیهای ویپ تأثیر میگذارند، جمعآوری کردهام.

چه چیزی باعث نشتی میشود؟

از دست دادن قفل خلاء - پاسخ این است. صرف نظر از دلیل، چیزی، کسی یا رویدادی باعث آزاد شدن قفل خلاء شده است. کارتریجهای مدرن با اصل قفل خلاء طراحی شدهاند و برای جلوگیری از نشت کارتریج، مدیران آزمایشگاه در بسیاری از موارد میتوانند از ترکیبی از فرآیند تولید و اصلاح فرمولاسیون برای جلوگیری از وقوع نشت استفاده کنند. هنگامی که کارتریج در ابتدا مایع را به داخل ویپ میکشد، یک خلاء کوچک در بالای مخزن تشکیل میشود، این خلاء اساساً عصارهها را در محفظه روغن "نگه میدارد" در حالی که فشار خارجی به عصارههایی که آن را در داخل نگه میدارند، فشار وارد میکند. 3 ناحیه اصلی که باعث نشت (از دست دادن خلاء) میشوند عبارتند از:خطاهای تکنیک پر کردن- زمان طولانی سرپوشگذاری، سرپوشگذاری معیوب، سرپوشگذاری کجفرمولاسیون عصاره– مقادیر اضافی ترپن و رقیقکننده، مخلوط رزینهای زنده، گاززدایی با رزینرفتار کاربر– پرواز با فشنگ، ماشینهای داغ.

خطاهای تولید و چگونگی ایجاد نشتی

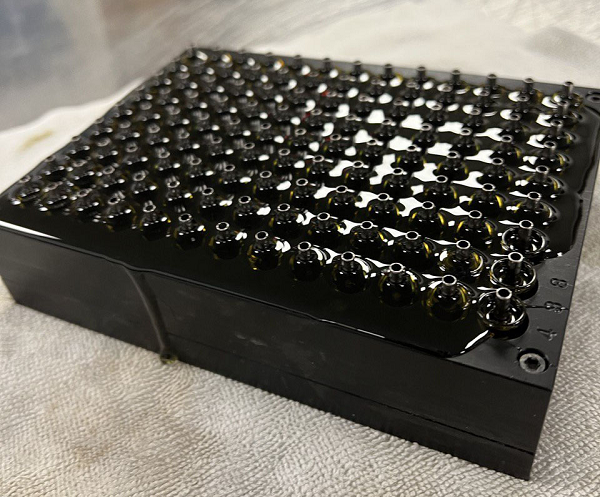

۱. عدم سرعت کافی درپوشگذاری: درپوشگذاری آهسته منجر به عدم تشکیل قفل خلاء یا عملکرد ضعیف قفل خلاء میشود. زمان لازم برای تشکیل قفل خلاء به دما (هم عصاره و هم دمای کارتریج) و ویسکوزیته عصارهای که پر میشود بستگی دارد. قانون کلی این است که درپوشگذاری ظرف ۳۰ ثانیه انجام شود. تکنیک درپوشگذاری سریع تضمین میکند که هنگام درپوشگذاری کارتریج، قفل خلاء میتواند تشکیل شود. تا زمانی که درپوش روی کارتریج نصب نشده باشد، عصارهها در معرض جو قرار دارند، در طول این فرآیند عصاره در مخزن خیس میشود و اگر درپوشگذاری نشود، تمام عصارهها از کارتریج خارج میشوند. این اثر در دستگاههای پرکنی که کارتریجها را پر میکنند اما درپوشگذاری نمیکنند، قابل توجه است - جایی که اولین کارتریجهای پر شده شروع به نشت میکنند زیرا چند کارتریج آخر در حال پر شدن هستند.

رویههای کاهش:

بدیهی است که رویه این است که درپوش را در اسرع وقت محکم کنید. با این حال، اگر به هر دلیلی نمیتوانید این کار را انجام دهید، میتوانید با موارد زیر مشکل را حل کنید.

● برای افزایش ویسکوزیته، از عصارههای قویتر (با قدرت ۹۰٪ و ۵-۶٪ ترپن) استفاده کنید. این کار غلظت فرمول نهایی را افزایش میدهد و زمان لازم برای بسته شدن را افزایش میدهد.

● دمای پر کردن پایینتر تا ۴۵ درجه سانتیگراد، زمان لازم برای درببندی را افزایش میدهد. این روش برای محلولهای بسیار رقیق که اکثر کارتریجها نیاز به درببندی در ۵ ثانیه دارند، جواب نمیدهد.

۲. نقص در روش درپوشگذاری/پوشگذاری: تکنیک درپوشگذاری چیزی است که اکثر مدیران آزمایشگاه هنگام ارزیابی میزان نشتی از آن غافل میشوند. درپوشگذاری نادرست معمولاً شامل ۱) فشار دادن درپوش به پایین با زاویه یا ۲) رزوه نامناسب است که باعث تغییر شکل داخل کارتریج میشود و اجازه نمیدهد کارتریج به درستی آببندی شود.

در اینجا مثالی از بستن زاویهدار آورده شده است - زمانی که درپوش با زاویهای به پایین فشار داده میشود. اگرچه کارتریج از بیرون آسیب ندیده به نظر میرسد، اما تراز وسط و درزگیرهای داخلی آسیب دیدهاند و قابلیت آببندی کارتریجها را به خطر میاندازند. کارتریجهای نوک اردکی و کارتریجهایی با درپوشهای نامنظم بیشترین احتمال درپوشهای نامناسب را دارند. رزوههای نامناسب ناشی از عدم تطابق رزوهها هنگام پیچ شدن به یکدیگر هستند. این عدم تراز باعث میشود که درزگیرها هنگام قفل شدن به هم تاب بردارند و منجر به از دست دادن خلاء شوند.

رویههای کاهش:

●برای خطوط تولید دستی: استفاده از پرس آربور با ابعاد بزرگ - پرسهای آربور با ابعاد بزرگ (با نیروی ۱+ تن) کار با آنها آسانتر است و پولی بزرگی دارند. برخلاف تصور عمومی، نیروی رو به پایین بیشتر در واقع امکان حرکت روانتر پرسنل مونتاژ را فراهم میکند که منجر به کاهش درپوشهای معیوب میشود.

●درپوشهایی مانند طرحهای بشکه و فشنگ را انتخاب کنید که در همه شرایط به راحتی درپوشگذاری شوند. داشتن دهانههایی که به راحتی درپوشگذاری میشوند، فرآیند درپوشگذاری را برای همه فرآیندها و پرسنل آسان میکند.

فرمولاسیونهای عصاره و نحوه تأثیر آن بر نشتیها

●استفاده بیش از حد از رقیقکنندهها، عوامل برشدهنده و ترپنهای اضافی: خلوص عصاره و فرمولاسیون نهایی تأثیر زیادی بر میزان نشت دارد. دستگاههای تبخیر برای عصارههای بسیار چسبناک مانند D9 و D8 برای چنین موادی طراحی شدهاند و افزودن رقیقکنندهها بالاتر از میزان معمول ترپن، تأثیر منفی بر هسته و سلولز جاذب میگذارد. رقیقکنندههایی مانند روغن PG یا MCT، ماتریس استخراج شده را تضعیف میکنند که منجر به تشکیل حبابهایی در هسته میشود که میتوانند به مخزن اصلی روغن منتقل شوند و درزگیری خلاء را بشکنند.

●رزین زنده - استفاده بیش از حد از لایه ترپن و گاززدایی نامناسب: بسیاری از افراد در گذشته نشت رزین زنده را گزارش کردهاند. عامل اصلی (با فرض اینکه سختافزار و تکنیک پر کردن صحیح باشد) استفاده بیش از حد از لایه ترپن از یک رزین زنده کریستالیزه شده است. معمولاً رزین زنده باید با نسبت تقطیر به رزین زنده 50/50 مخلوط شود تا مخلوط نهایی تشکیل شود. خود لایه ترپن (یک محصول بسیار مطلوب) به اندازه کافی چسبناک نیست که در داخل کارتریج نگه داشته شود. دانشمندان فرمولاسیون اغلب در تمایل خود برای ایجاد یک محصول ممتازتر، از لایه ترپن بیش از حد استفاده میکنند که منجر به ترپنهای اضافی میشود که قفل خلاء کارتریج را تضعیف میکند. از دیگر مشکلات جدیتر میتوان به آزاد شدن بوتان باقیمانده اضافی هنگام گرم شدن ویپ در اثر استفاده اشاره کرد. بوتان اضافی باید در طول استخراج در یک مرکز آزمایشگاهی حذف شود.

●رزین – گاززدایی نامناسب آروماتیک سبک: مشابه رزین زنده – رزین قبل از فرمولاسیون با تقطیر، نیاز به گاززدایی و کریستالیزاسیون دارد. مشکل رزین، آروماتیکهای سبک موجود در آن است – این آروماتیکهای سبک (که برخی کاملاً بدون طعم هستند) تبخیر میشوند و در حین فعالسازی کارتریج باعث ایجاد فشار میشوند که باعث میشود کارتریج قفل خلاء را بشکند و نشت کند. گاززدایی مناسب برای اطمینان از اینکه رزین پایدار برای کارتریجهای ویپ قابل استفاده است، بسیار مهم است.

رویههای کاهش:

رقیقکنندهها، عوامل برشدهنده و ترپنهای اضافی:

●برای حفظ ویسکوزیته، از مایع تقطیر با کیفیت بالا در محدوده ۹۰٪ یا بالاتر استفاده کنید.

● افزودن ۵ تا ۸ درصد ترپن در کل طعمها برای پایین نگه داشتن میزان رقیقکنندهها.

رزین زنده:

● نسبت ۵۰٪/۵۰٪ – ۶۰٪/۴۰٪ از تقطیر به رزین زنده (مخلوط لایه ترپ). هر درصد ترپ بیشتر از ترپ، خطر نشت را به همراه دارد - هر درصد کمتر از ۴۰٪، خطر رقیق شدن طعم را به همراه دارد.

●از تبخیر مناسب بوتان باقیمانده در خلاء نزدیک به دمای ۴۵ درجه سانتیگراد اطمینان حاصل کنید.

رزینها:

● گاززدایی صحیح ترپنهای سبک آروماتیک در دمای ۴۵ درجه سانتیگراد - این آروماتیکهای سبک (اگرچه اکثراً بدون طعم هستند) را میتوان در سرما به دام انداخت و در صورت تمایل برای محصولات دمدستی دوباره جمعآوری کرد.

رفتار کاربر و چگونگی تأثیر آن بر نشت اطلاعات و چگونگی مقابله با آن

هر بار که چیزی را در یک منطقه گرم رها میکنید، احتمال بروز واکنشهای فیزیکی بسیار زیاد است. هر بار که کاربران با کارتریج پرواز میکنند، فشار کم هواپیما قفل خلاء را ضعیف میکند. چه تغییر فشار ساده باشد و چه واکنشهای شیمیایی پیچیدهای که ترپنها را تجزیه میکنند و باعث انتشار گاز میشوند، کاربران فشار زیادی را به کارتریجها وارد میکنند. فرمولسازان میتوانند برخی از رویدادهایی را که کاربران محصولات خود را تجربه میکنند، اما نه همه آنها را، جبران کنند.

کارتریج ها در ماشین داغ:

دمای بالا، به طور متوسط حدود ۱۲۰ درجه فارنهایت یا ۴۵ درجه سانتیگراد، باعث از کار افتادن قفلهای خلاء میشود.

تکنیکهای کاهش:

کارتریجهای تقطیر استاندارد: فرمولاسیونها - آیا یک تقطیر با خلوص ۹۰٪ با بار ترپن ۵-۶٪ در این شرایط بیشترین دوام را دارد؟ رزین زنده: با فرض اینکه کاربران پس از این رویداد همچنان میخواهند از یک کارتریج رزین زنده استفاده کنند (رزین زنده پس از ۳ ساعت در دمای ۴۵ درجه سانتیگراد دناتوره میشود)، یک کارتریج رزین زنده ۶۰٪ تقطیر ۴۰٪ در برابر نشت مقاومتر خواهد بود. اگر دما برای رزین زنده حدود ۴۵ درجه سانتیگراد افزایش یابد، احتمال نشت به دلیل انتشار گاز ترپن در کارتریجها زیاد است. رزین: با فرض اینکه کاربران پس از این رویداد همچنان میخواهند از یک کارتریج رزین زنده استفاده کنند (رزینها به دلیل مومهای گیاهی ذاتی حساستر هستند و پس از ۳ ساعت در دمای ۴۵ درجه سانتیگراد دناتوره میشوند)، یک کارتریج رزین زنده ۶۰٪ تقطیر ۴۰٪ در برابر نشت مقاومتر خواهد بود. اگر دما برای رزین زنده حدود ۴۵ درجه سانتیگراد افزایش یابد، احتمال نشت به دلیل انتشار گاز ترپن در کارتریجها زیاد است.

سفرهای هوایی:

کاهش فشار اتمسفر باعث از کار افتادن قفل خلاء در کارتریج میشود.

استراتژی کاهش خطر ۱:

بستهبندی مقاوم در برابر فشار - این بستهبندی کاملاً آببندی شده از تأثیر تغییر فشار بر کارتریج جلوگیری میکند. صادقانه بگویم، این یکی از بهترین راهحلها برای حمل و نقل است، چه برای سفرهای هوایی و چه حتی کامیونهای توزیع که از کوهها بالا میروند.

استراتژی کاهش خطر ۲:

کارتریجهای تقطیر استاندارد: فرمولاسیونهایی که از تقطیر با خلوص ۹۰٪ به همراه ۵-۶٪ ترپن استفاده میکنند، در این شرایط بیشترین دوام را دارند. رزین زنده: استفاده از کارتریجی با ۶۰٪ تقطیر و ۴۰٪ رزین زنده در برابر نشتیهای ناشی از فشار مقاومتر خواهد بود. رزین رزینی: کارتریجی با ۶۰٪ تقطیر و ۴۰٪ رزین رزینی در برابر نشتیهای ناشی از فشار مقاومتر خواهد بود.

زمان ارسال: ۲۲ ژوئن ۲۰۲۲